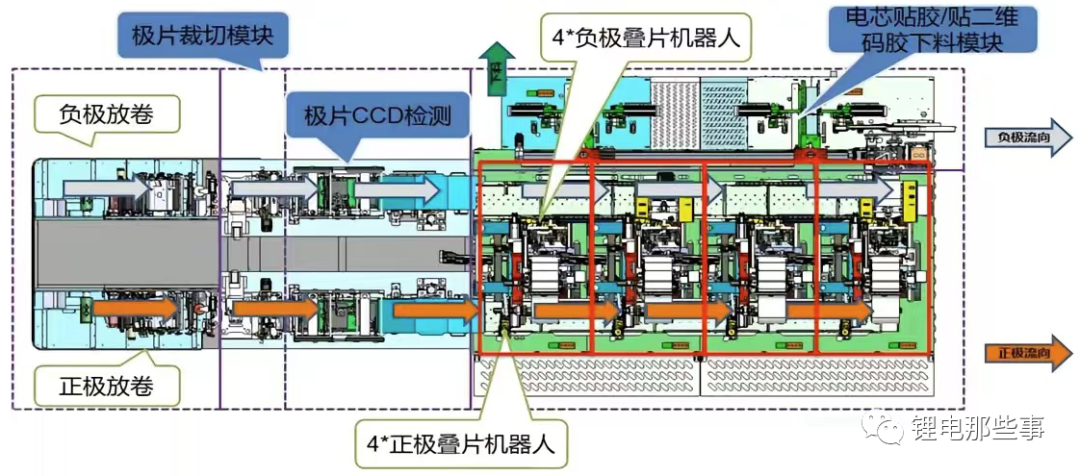

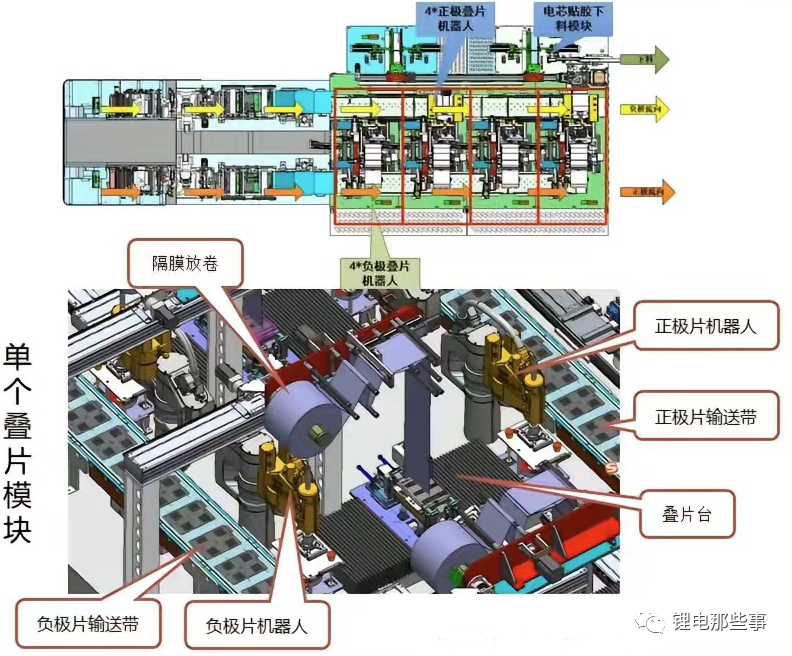

a、单机叠片工位过少:增加整线模切数量,增加设备占地面积,增加模切成本;

b、单机叠片工位过多:提高模切设计难度、降低机器运行稳定性,提高机器逻辑复杂性,降低综合稼动率。

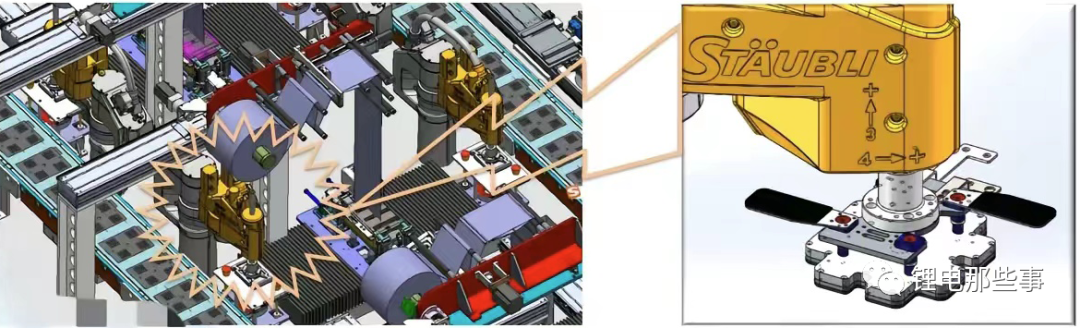

a、采用特殊材质吸板结构,抓片稳定,吸板几乎覆盖整个极片,取片到叠片过程极片无变形和损伤。

c、输送线上极片位置稳定输送,保证机器人取片时吸板和极片最大限度重叠覆盖。

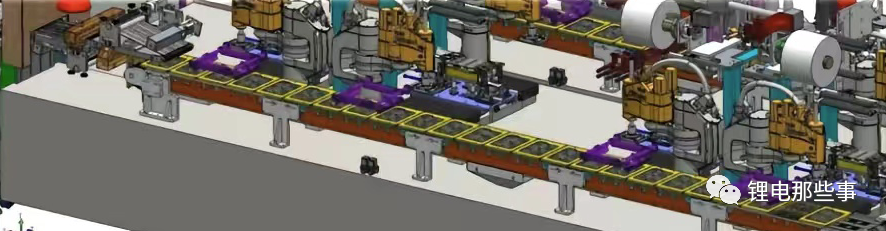

a、模切到叠片,极片输送采用真空皮带,省去装料盒及其它中间辅助过程,降低极片多余流转过程产生的损坏;模切后极片各自分离,取片保证不多片。

b、机器人从皮带上直接吸取极片,省去抖片动作,叠片效率更高;即切即叠,彻底杜绝多片,省去装料盒及其它中间辅助过程,降低极片多余流转过程产生的损坏,省去抖片动作,更快捷高效;皮带上来料检测、吸板真空负压检测报警、 CCD 预定位拍照判断等3种措施保证不少片。

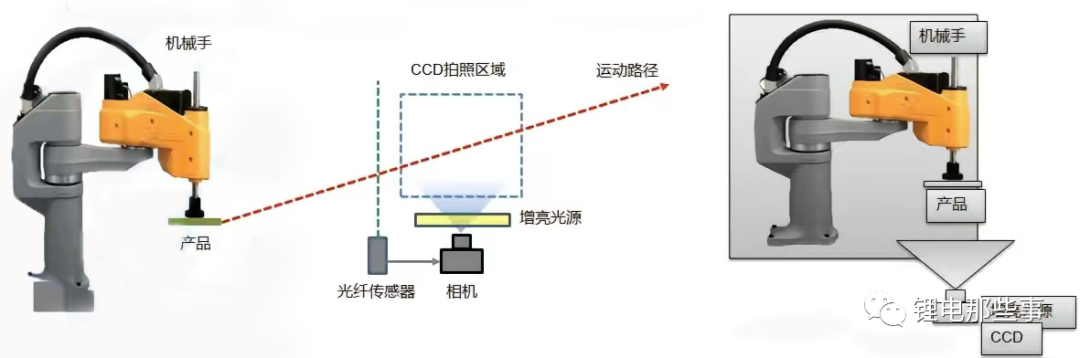

4、机器人取片和行进纠偏-只需配合 CCD 相机,机器人即可完成抓片以及极片在行进过程中的纠偏。

a、机器人抓片行进过程中纠偏:避免二次抓片对极片造成损伤,尤其对于极片较薄的工况,极片应尽量减少移动次数,叠片效率高。

b、机器人抓片行进过程中纠偏:可以省去二次定位平台( X / Y /0平台)。

c、相比于采用直线电机方案:只用一个机器人代替了抓片 XY 机械手和预定位 X / Y /0平台,机构精简、稳定性高。

d、相比于采用直线电机方案:极片从皮带到叠片台的运动精度完全取决于机器人的重复定位精度;直线电机方案机构复杂( XY 机械手+预定位 X / Y /0平台),难以保证批量设备的叠片对齐度。

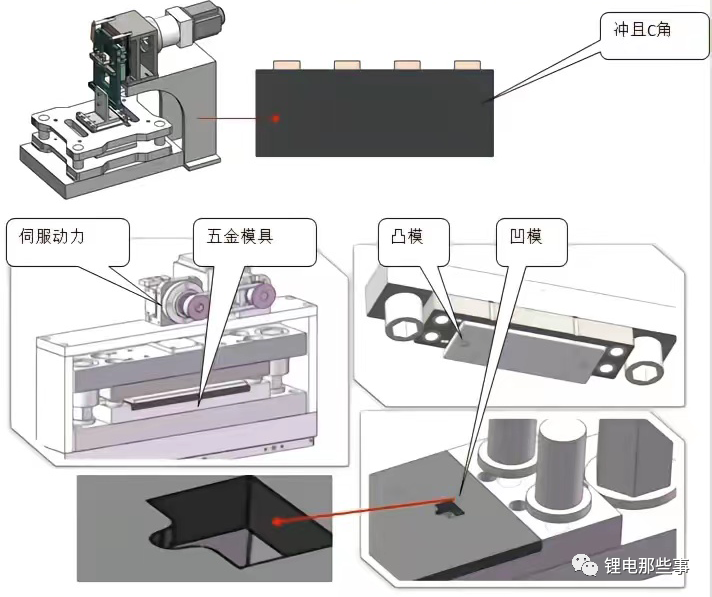

整个 R 角冲切采用模块化设计,更换模具速度快,快拆快装的机构(更换和调试时间s30min)

1)整个 R 角沖切采用模块化设计,更换模具速度快,快拆快装的机构(更换时间10min)

2)五金模切冲切 R 角,横向毛刺く15um,纵向毛刺く12um(正极模具单次寿命250万次,负极模具单次寿命24O万次,可修模次数210次),横向毛刺<20um、纵向毛刺20um(正极模具单次寿命2100万次,负极模具单次寿命280万次,可修模次数210次)

4)根据模具的不同,可以沖切不同的 R 角:5)废料通过真空吸附,流入废料收集盒内,废料收集盒大单次收集起过12小时。防止废料流入下道工序,保证产品的清洁性

6)采用伺服做神切动力源,神切速度快,采用闭环的控制系统,与牵引速度匹配

7)触損屏上有模具使用次数统计,达到模具使用次数上限时设备会自动报警提示

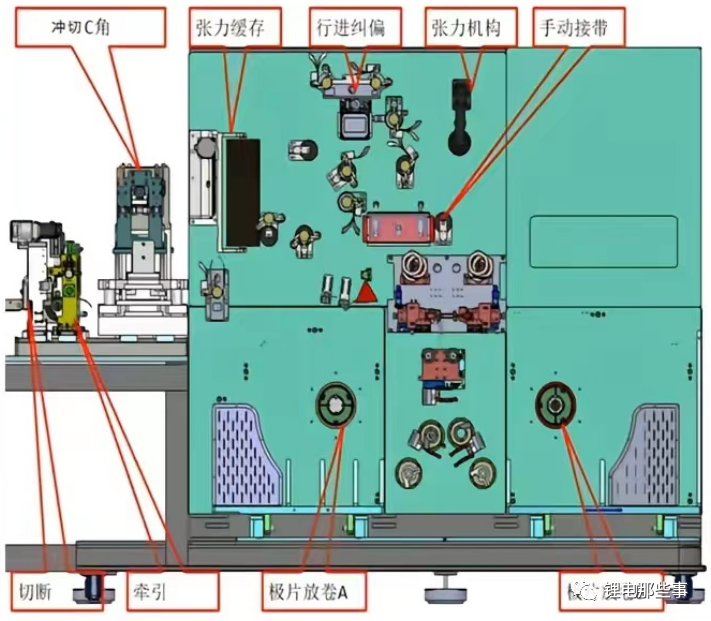

主动放卷,一用一备:最大外径中700mun:核内径6时:承重300Kg

2)极片裁切横向毛刺<15μm 、纵向毛刺<12μ m (正极切刀单次寿命250万次,负极切刀单次寿命240万次,可修模次数210次)

3)极片裁切横向毛刺<20μm 、纵向毛刺<20μ m (正极切刀单次寿命2100万次,负极切刀单次寿命280万次,可修模次数210次)

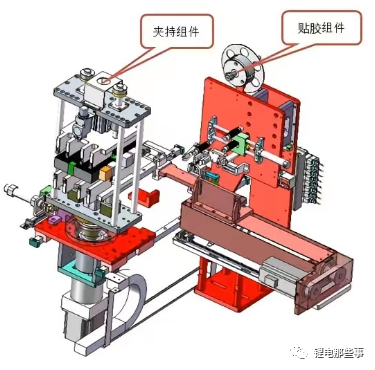

从侧面给电芯进行贴胶,胶带长度可调,胶带带有张力,包胶松紧度可调,且无气泡产生。裁切精度≤1mm,粘贴精精度±1mm。

用Python控制Comsol自动运行方法(三):构建并训练深度神经网络代理模型

Ansys Motion联合仿真设置教程(Simulink/Twin builder)

通用/泛亚/蔚来/弗迪/上海电驱动等百位新能源专家确认发言,易贸三电活动6月苏州见

【机器人】Miscar-1574 FRC2018 机器人车3D模型图纸 STP格式

【工程机械】机器人电控柜及操作盒3D数模图纸 Solidworks设计

自学一年Workbench不如这俩月:一位机械工程师的仿线 Altair 区域技术交流会西南站邀您共襄盛会 现场有惊喜礼品抽奖